Poka Yoke Nedir? İlk uygulayıcısı ve isim babası Shigeo Shingo’dur.

“hata engelleme” anlamındaki Japonca terim. Poka Yoke operatörlerin (yokeru) manuel iş yapma sırasında hata (poka) yapmalarını engelleyen yalın üretim yöntemidir.

Amacı insan hatalarını daha oluşmadan önce engelleme, düzeltme veya bunları ortaya çıkarmaktır. Terim olarak Shigeo Shingo tarafından ortaya atılmıştır,

İlk ortaya atıldığında “aptal engelleme” anlamında baka-yoke terimi kullanılmasına rağmen, çalışanların tepkilerinden sonra poka-yoke adı tercih edilmiştir.

Poka Yoke Nedir? (Sıfır Hata Felsefesi)

Acaba sıfır kusura ulaşılabilir mi?

Sıfır Kusur Çalışmaları (Zero Defect)

1- Koşulları Belirleme

Kusur üretmemek için makine ve proseslerde ‘0’ Kusur koşullarını belirleme

2- Günlük ve Periyodik Gözlemler

Zaman bazında koşulları gözleme ve ölçme

3- Kalite Koruyucu Yaklaşım

Ölçüm değerlerini standartlar içinde tutarak kalite hatalarını önleme

4-Trend Analizleri ve İPK

Ölçüm değerlerinin trendini izleyerek kusurlu ürün ihtimalini kestirme

5- Erken Karşı Tedbirler (FMEA)

Gerekli tedbirleri kusur oluşmadan alma

“Ürettiğimiz ürün ne olursa olsun, müşteriye tek bir kusurun kaçırılmaması gerekir.”

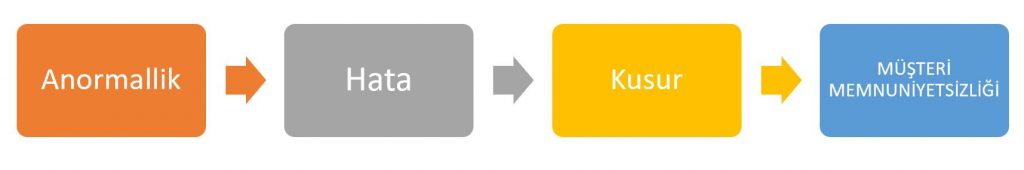

Hata ve Kusur farklı mıdır?

Hata: Belirlenmiş bir üretim prosesinden sapmadır. Yani, bir işlemin yanlış yapılmasıdır.

Kusur: Bir ürünün belirlenen özellikleri yerine getirememesi ve müşteri şikayetine sebep olmasıdır.

Hata ve Kusur farklıdır.

“Oluşabilecek hataların anormallik seviyesinde tespit edilerek önlem alınması esastır.”

Kusurlu Ürün Nasıl Ortaya Çıkar?

- Prosesi tanımlayan spesifikasyonlar yetersizdir

- Operasyonlarda aşırı değişkenlikler vardır

- Kullandığımız malzeme spek dışı veya değişkendir

- Aşınmış, eskimiş makina parçaları

- İnsan hatası

Her gün yapmakta olduğumuz hatalar

- Benzin almayı unutmak

- Arabanın anahtarını içeride unutmak

- Dur işaretini farketmemek

- Cep telefonunu zamanında şarj etmemek

- Kahve makinasını açık unutmak

- Ütünün fişini çekmeden evden çıkmak

“Çevrenizde sizi yanıltacak onca şey varken,

Farzedin ki, gün boyu adınızı 1500 kere yazmanız isteniyor…

Hiç hata yapmayacağınızdan emin misiniz?”

İnsanların hata yapması kaçınılmaz. Bunu açık yüreklilikle itiraf etmek, atılması gereken ilk adımdır.

İş yerlerinde karşılaştığımız kusurlar:

Eksik parçalar

- Bir parçanın, etiketin, vidanın veya borunun montajının unutulması

Yanlış monte edilmiş parçalar

- Ters montaj; eksenel veya gönyesel kaçıklıklar

- Aynı hizaya getirilememe, gevşeklik

Yanlış işlem görme

- Hurda parçanın monte edilmesi, prosede işlem atlama

Yanlış parça

- Vida, keçe, pul, etiket…vb parçaların yanlış ürün tipine montajı

“Herkes, kaliteden sorumlu olduğu halde; neden hata yapıyorlar?

Çünkü; ellerinde değil.”

Kalitenin çalışana bağlı olduğu işlemler, operatörün,

– bilgi seviyesinden,

– işine gösterdiği özenden

etkilenirler.

Örneğin:

- Çok iyi araba kullanıyor olabilirim (bilgi ve deneyim tam)

- Arabanın anahtarını içeride unutabilirim (dikkat ve özen yok)

Tavrımız şöyle olmalı:

- İnsanlar, istemeden, hata yaparlar; yapmaya da devam edeceklerdir!

- Birisi, bir hata yapmışsa; diğerleri de yapabilir.

- Tek bir kusurlu ürünün müşteriye kaçmasına katlanamayız.

- Hataların kusura dönüşümü mutlaka engellenmelidir;

ve istersek bunu başarabiliriz.

Poka Yoke Nedir? Ne Yapabiliriz?

Eğer hata yapma olasılığımız daima varsa; hataların kusurlu ürünlere dönüşmesi % 100 engelenemeyecek ise; müşterilerimize daima kusursuz ürünleri göndermeyi nasıl garanti edeceğiz?

İlk olarak hatanın hiç oluşmamasını sağlamalıyız. Eğer kusur, bir türlü ortaya çıkmışsa bunun iş akışı yönünde ilerlemesine mani olmalıyız.

Acaba, örnekleme metodu kusurlu malı müşteriye kaçırmamızı, GERÇEKTEN önler mi?

% 100 muayene kusurlu malı müşteriye kaçırmamızı kesinlikle önler. Fakat yüksek maliyetini ve ayırılan kusurlu ürünleri ne yapacağımızı göz ardı edemeyiz.

Ürünümüz hakkında kullanıcı (müşteri) en geçerli kontrolü yapacaktır.

Fakat, artık çok geçtir.

Hata Türleri

- Unutkanlık

- Yanlış anlama

- Yanlış tanımlama

- Amatörlük

- Bilerek yapılanlar

- Bilmeden yapılanlar

- Yavaşlık

- Standart dışı

- Süprizler

- Kasıtlı

Poka Yoke ve FMEA

FMEA ve POKA YOKE araçlarının Kaizen yaklaşımı ile birlikte kullanılması.

- Kaizen ekibi problemin tespitinden, analizinden ve çözümün uygulanmasından sorumludur.

- Ekibe yeterli kaynak sağlanmalıdır. Çözüm için hedeflenen tarih verilmelidir.

- Gerekli eğitimler kendilerine sağlanmalıdır.

FMEA’nın 10 Adımı

- Adım: Üniteyi/prosesi gözden geçirin

- Adım: Beyin fırtınası yolu ile oluşabilecek tüm hata şekillerini listeleyin

- Adım: Her bir hata şekli için etkileri tespit edin

- Adım: Her bir etkinin “Vehamet” puanını bulun

- Adım: Her bir etkinin “Sıklık” puanını bulun

- Adım: Her bir etkinin “Farkedilebilirlik” puanını bulun

- Adım: RÖK – Risk Öncelik Katsayısını her bir etki için ayrı ayrı hesaplayın

- Adım: Olası hataları önceliklendirin

- Adım: RÖK’ü en yüksek olan hata şekline karşı Poka Yoke aracını tasarlayıp uygulayın

- Adım: Yeni RÖK’ü tespit edin

RÖK – Risk Öncelik Katsayısının Tespiti

RÖK = Şiddet x Sıklık x Farkedilebilirlik

Vehamet (Şiddet): Ortaya çıkabilecek hatanın getireceği zararın boyutu

Sıklık: Hatanın hangi sıklıkda ortaya çıkabileceği

Farkedilebilirlik: Hata oluştuğunda onu farkedebilme olasılığımız

Poka Yoke Nedir? Günlük Hayattan Örnekler

Otomobillerin bünyelerinde hata önleyici birçok araç devrededir.

- Debriyaja basmadan marş basmaması,

- Sinyal kolunun direksiyon ters hareketi ile yerine gelmesi ,

- Otomatik vites P veya N konumuna getirilmeden marş

basmaması gibi….

- Kullanılmayan ütü bir süre sonra ısınmayı durduruyor.

- Çamaşır makinası çalışırken kapağını açmamalıyız.

- Lavaboda işi bitince musluğun kapatılmasını unutanlar oluyor.

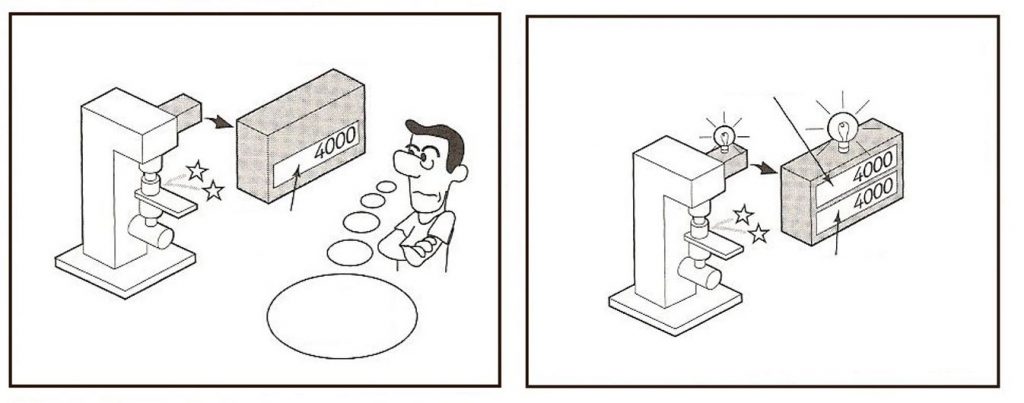

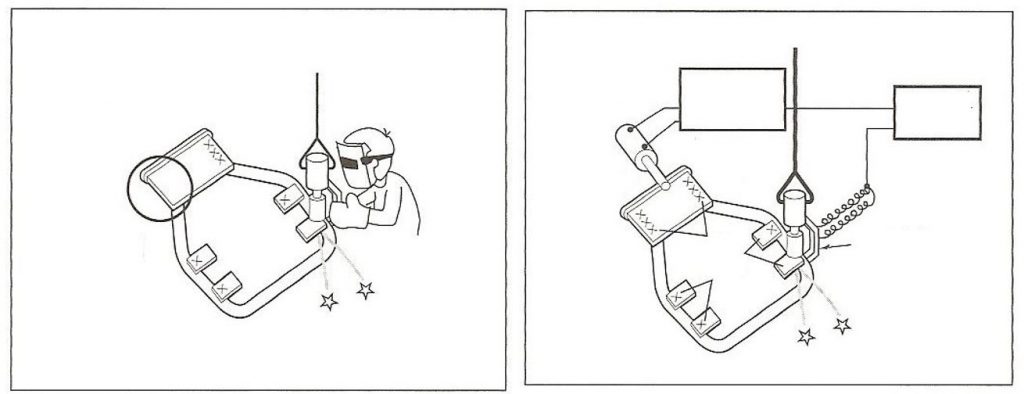

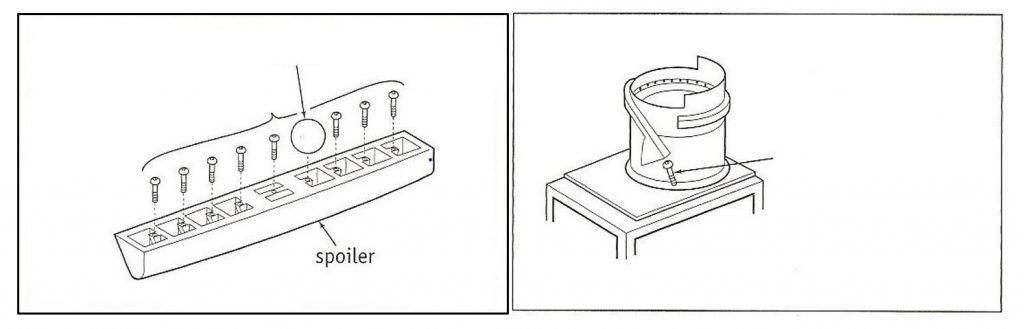

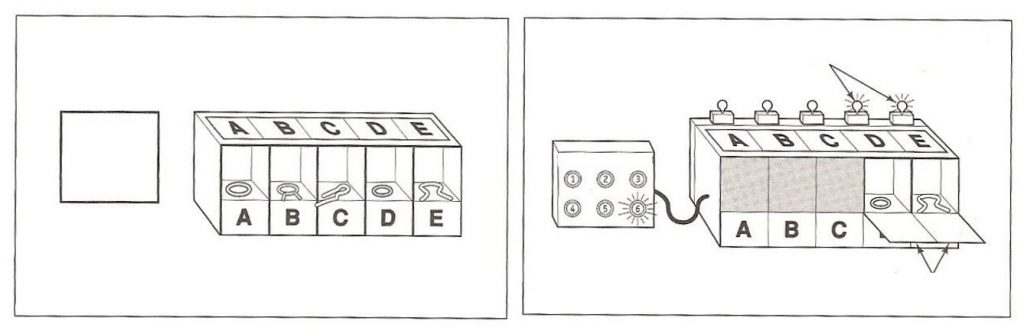

Shigeo Shingo üretimde üç çeşit hata önleyici ve engelleyici poka-yoke tanımlamıştır:

- Dokunma metodu ürünün şekil, renk veya başka fiziksel özelliğine göre hatayı ayrıştırır

- Sabit Sayı metodu belli sayıda haraket yapılmadığı zaman operatörü uyarır

- Sıralama metodu belli sıradaki işlemlerin adım adım yapılıp yapılmadığını değerlendirir.

Shingo’ya göre üretim yapılması sırasında hatalar engellenemez, ancak doğru poka-yoke yöntemleri kullanılarak, çabuk tespit edilebilir ve engellenebilir. Bu durumda hatalı üretimden kaynaklanan maliyetler azalacaktır.

Poka Yoke Nedir? Fabrikalarda Poka Yoke Örnekleri

Punta ucunun zamanında değiştirilmesi…

Ne tür hatalarla karşı karşıyayız?

Eksik Parça

Bir vida, somun, pul, conta vb. unutulması

İşlem Atlama

Yağ almadan geçmeyen bir parçanın fosfatlamaya konması

Yanlış Parça

Üretimdeki modele ait olmayan bir kolun monte edilmesi

Yanlış İşlem

Parçanın ters takılması

Poka Yoke konusunda eğitim ve uygulama desteği talepleriniz için info@donusumdanismanlik.com adresinden bizlere ulaşabilirsiniz.